Полиуретановые сита: применение, виды и преимущества в промышленности

Что такое полиуретановые сита

Полиуретановые сита (ПУ сита) — это просеивающие поверхности, изготовленные из высокотехнологичного полимерного материала — полиуретана. Они представляют собой панели с отверстиями определенной формы и размера, предназначенные для разделения, классификации и обезвоживания материалов различной фракции.

Основное назначение полиуретановых сит — сортировка сыпучих материалов и пульпы по размеру частиц с высокой точностью и эффективностью, а также отделение твердой фракции от воды. В современной промышленности полиуретановые сита постепенно вытесняют традиционные металлические сетки и резиновые сита благодаря уникальному сочетанию механических и эксплуатационных характеристик.

Области применения полиуретановых сит

Полиуретановые сита широко используются при работе со следующими материалами:

Горно-обогатительная промышленность:

- Уголь

- Рудные материалы

- Щебень различных фракций

- Гравий и песок

- Известняк и доломит

- Золотосодержащие руды

- Железная руда

- Полиметаллические руды

- Медные и никелевые руды

- Бокситы и другие руды цветных металлов

Строительная индустрия:

- Песчано-гравийные смеси

- Щебень различных фракций

- Строительный песок

- Отсев дробления

- Переработка вторичного сырья:

- Твердые бытовые отходы

- Металлолом

- Переработка шин

- Строительные отходы

- Бой стекла

Оборудование, использующее полиуретановые сита

Полиуретановые сита устанавливаются на различные типы просеивающего оборудования:

Вибрационные грохоты:

- Инерционные грохоты

- Эксцентриковые грохоты

- Самобалансные грохоты

- Грохоты, работающие по принципу Flip-Flow (Liwell, Binder- Bivitec, AURY)

- Высокочастотные грохоты типа Derrick

Барабанные грохоты

Мобильные дробильно-сортировочные комплексы

Бутары рудоразмольных мельниц и скрубберов

Отсадочные машины

Ковшовые пескомойки

Особенные свойства полиуретана для производства сит

Эффективность полиуретановых сит обусловлена уникальными свойствами этого материала:

| Свойство | Показатель | Практическое значение |

| Износостойкость | В 2-8 раз выше обычной резины | Срок службы до 12-18 месяцев (против 2-3 месяцев у резины) в равных условиях |

| Стойкость к истиранию | Потери при истирании в среднем 25-30 мм³ против 150-180 мм³ у обычной резины | Пониженный износ при работе с особо абразивными материалами |

| Твердость | Регулируемая от 60 до 95 по Шору А | Возможность подбора оптимальной твердости для конкретных условий |

| Эластичность | Удлинение при разрыве 350-550% в зависимости от марки ПУ и твердости | Устойчивость к ударным нагрузкам |

| Температурный диапазон | От -40 до +80°C | Универсальность применения в различных климатических условиях |

| Химическая стойкость | Устойчив к большинству кислот, щелочей, масел | Работа в агрессивных средах |

| Гидролитическая стойкость | Хорошая стойкость гидролизу | Длительная работа во влажной среде |

| Вибропоглощение | Высокие демпфирующие свойства | Снижение шума и вибрации |

| Прочность при растяжении | В среднем 35-55 МПа | Устойчивость к механическим повреждениям |

Важной особенностью полиуретана является возможность точной настройки физико-механических свойств под конкретные условия эксплуатации путем изменения химического состава и технологии производства.

Случаи эффективного применения полиуретановых сит

Особенно эффективно применение полиуретановых сит в следующих условиях:

- Высокоабразивные материалы:

- Работа с кварцсодержащими породами

- Сортировка твердых руд

- Рассев высокоабразивных материалов

- Ударные нагрузки:

- Классификация материалов тяжелой, средней и мелкой фракции. Эффективность использования полиуретановых сит при работе с самой крупной фракцией стоит оценивать индивидуально в каждом случае, анализируя совокупность нагрузок (высота падения, производительность, фракция)

- Влажная среда:

- Обезвоживание материалов

- Мокрое грохочение

- Промывка материалов

- Необходимость точной классификации:

- Высокоточное разделение фракций

- Сортировка материалов с высокими требованиями к гранулометрическому составу

- Высокая производительность:

- Непрерывные производственные процессы

- Условия интенсивной эксплуатации

Преимущества полиуретановых сит перед резиновыми аналогами

В сравнении с резиновыми ситами, полиуретановые просеивающие панели демонстрируют ряд существенных преимуществ:

- Срок службы в 2-4 раза выше (в зависимости от марки резины и полиуретана, а также условий эксплуатации), что снижает частоту замены и связанные с этим простои оборудования

- Устойчивость к абразивному износу значительно выше, что особенно важно при работе с твердыми материалами

- Сопротивление разрыву и проколам превосходит резину в 2-3 раза

- Устойчивость к озоновому старению — полиуретан не подвержен растрескиванию при воздействии озона

- Стабильность свойств при изменении температуры, влажности и под воздействием ультрафиолетового излучения

- Более высокая точность изготовления — возможность создания сложных форм ячеек с высокой точностью размеров

- Возможность недорогого изменения конструкции — в отличие от резиновых сит, требующих дорогостоящей пресс-формы, в случае с полиуретановыми ситами можно почти без дополнительных затрат изменить форму или размер ячейки, или параметры самой панели.

Преимущества полиуретановых сит перед металлическими аналогами

По сравнению с металлическими ситами, полиуретановые обладают следующими преимуществами:

- Срок службы в среднем в 10 раз выше

- Значительное снижение шума — на 15-25 дБ ниже, что улучшает условия труда

- Антикоррозионная стойкость — отсутствие ржавчины и окисления даже во влажной среде

- Самоочищение — благодаря эластичности и конической формы профиля ячеек, отверстия меньше забиваются материалом

- Отсутствие налипания — влажные, липкие материалы меньше прилипают к полиуретану

- Более низкий вес — облегчает монтаж и снижает нагрузку на опорные конструкции грохотов

- Снижение повреждений транспортируемого материала — мягкость поверхности не травмирует рассеиваемый материал

- Виброгашение — демпфирующие свойства снижают вибрацию оборудования

- Модульный принцип сборки просеивающей поверхности — упрощает монтаж и замену изношенных участков

Ограничения использования полиуретановых сит

Несмотря на множество преимуществ, полиуретановые сита имеют определенные ограничения:

- Температурные ограничения:

- Не рекомендуется использование при постоянных температурах выше +80°C

- Некоторые типы полиуретана имеют ограничения при экстремально низких температурах

- Химические ограничения:

- Ограниченная стойкость к концентрированным кислотам и щелочам

- Не рекомендуется длительный контакт с ароматическими углеводородами

- Конструктивные ограничения:

- Меньшая «живая площадь» сита по сравнению с металлическими аналогами

- Ограничения по минимальному размеру отверстий для классификации (обычно от 0,5 мм)

- Ценовые ограничения:

- Начальная стоимость выше, чем у металлических и резиновых аналогов

- Экономическая эффективность достигается за счет большего срока службы

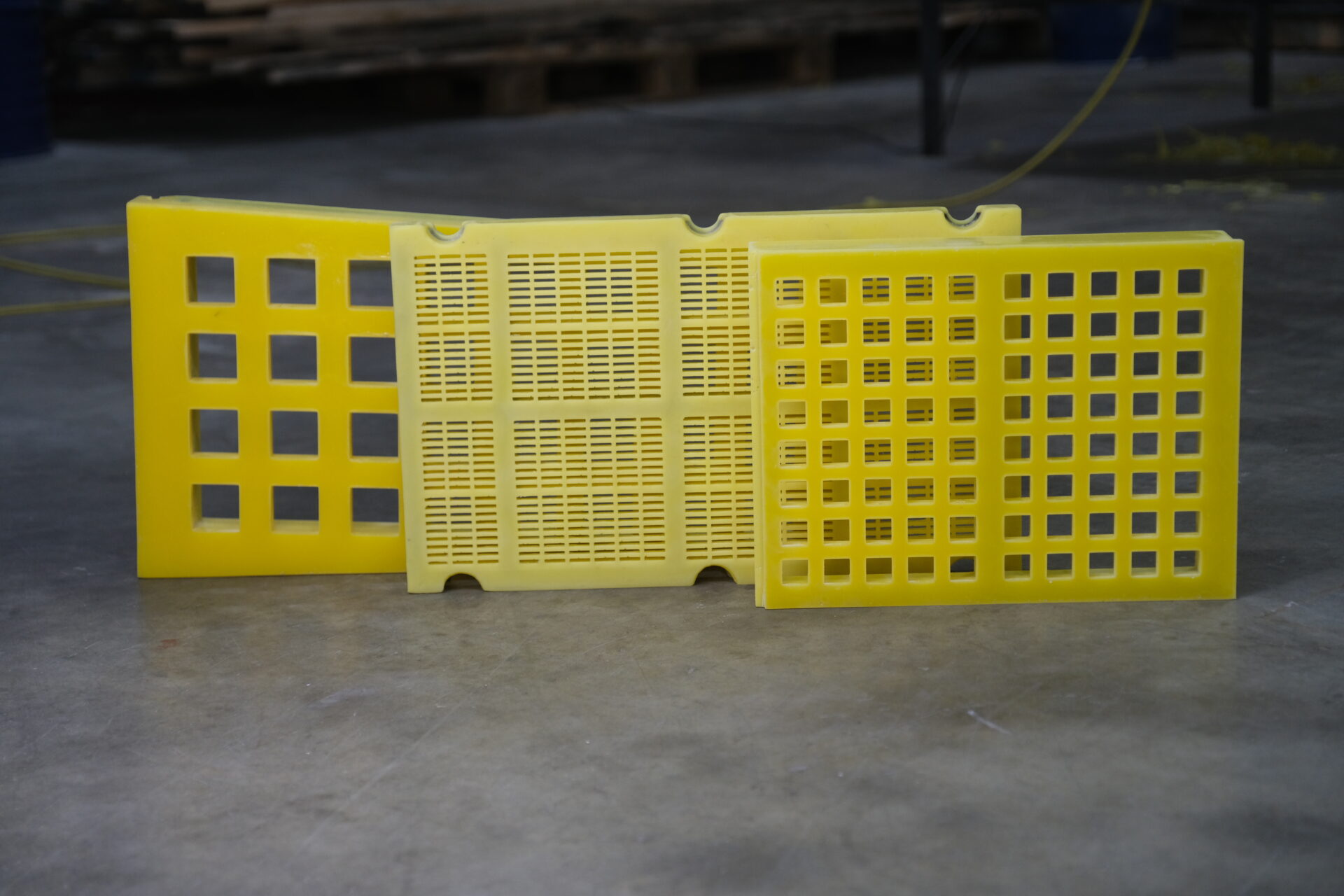

Виды полиуретановых сит

Современная промышленность предлагает различные типы полиуретановых сит:

1. Модульные полиуретановые сита

Применение: вибрационные грохоты всех типов. Особенности: состоят из отдельных модулей, которые легко монтируются и заменяются. Ситовыми картами можно закрыть деку грохота любого размера. Преимущества: возможность замены только изношенных участков, простота монтажа, различные системы крепления.

2. Натяжные сита для грохотов

Применение: грохоты, оборудованные системами натяжения и опорными конструкциями. Особенности: натягиваются на поддерживающие балки, притягиваются крюками (фальцами) к бортам грохота, обеспечивают высокую «живую площадь» просеивания. Преимущества: высокая производительность, простая замена, возможность изготовления под заказ.

3. Барабанные сита для бутар

Применение: барабанные грохоты, бутары, скруббер-бутары. Особенности: имеют изогнутую форму, монтируются на барабанные грохоты и бутары. Могут быть цилиндрической или конической формы в зависимости от конструкции бутары. Преимущества: стойкость к абразивному износу, снижение засорения ячеек, легкий вес. Ремонтопригодность: можно менять только просеивающие элементы на раме, а не всю бутару целиком.

4. Сита для грохотов Liwell и Bivitec

Применение: специализированные грохоты типа Liwell, AURY, Binder (Bivitec). Особенности: адаптированы для работы с динамическими ударами и специфической кинематикой этих грохотов. Преимущества: высокая производительность на трудных материалах, стойкость к забиванию, длительный срок службы.

5. Сита отсадочных машин

Применение: отсадочные машины в обогатительной промышленности. Особенности: специальная конструкция для работы в условиях пульсирующего потока. Преимущества: точность разделения, стойкость к коррозии, длительный срок эксплуатации (в 2-3 раза дольше шпальтовых сит).

6. Полиуретановые сетки для ковшовой пескомойки

Применение: оборудование для промывки песка и мелких фракций. Особенности: гибкая конструкция для эффективного удаления глинистых включений и пыли. Преимущества: стойкость к истиранию мелким песком, высокая эффективность промывки, отсутствие коррозии.

Формы ячеек полиуретановых сит и их применение

Форма ячеек полиуретановых сит значительно влияет на эффективность просеивания:

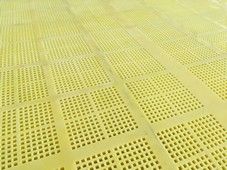

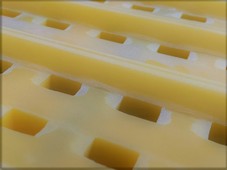

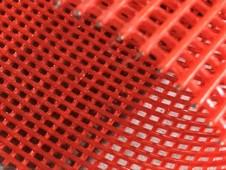

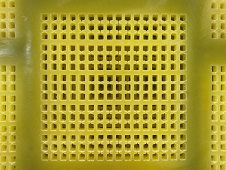

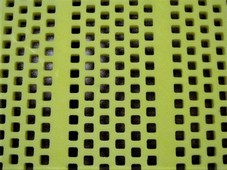

1. Квадратные ячейки

Применение: универсальное просеивание большинства материалов. Особенности: классическая форма с равномерным распределением нагрузки. Эффективность: хорошо подходит для сухого грохочения, разделения фракций.

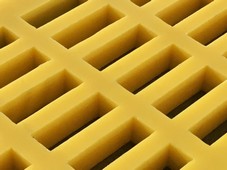

2. Прямоугольные ячейки

Применение: увеличение пропускной способности по сравнению с квадратной ячейкой. Особенности: ориентация вдоль потока материала или против потока материла в зависимости от задачи (классификация или обезвоживание). Эффективность: повышенная производительность, хорошее обезвоживание.

3. Щелевые ячейки

Применение: обезвоживание, дренаж, удаление мелких фракций. Особенности: узкие продолговатые отверстия. Эффективность: высокая степень обезвоживания, хорошее удаление подрешетного продукта.

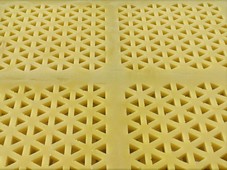

4. Ячейки специальной формы (круг, треугольник, сота, бумеранг, овал…)

Применение: специфические задачи просеивания. Особенности: трапециевидные, ромбовидные, гексагональные и другие формы. Эффективность: оптимизация под конкретные материалы и условия работы.

Все типы ячеек полиуретановых сит, за редким исключением, в профиль имеют коническую форму: расширяются вниз, в направлении выхода подрешетного материала. Это позволяет ячейкам сита не забиваться зернами пограничного размера.

Технология производства и факторы выбора полиуретановых сит

Основные этапы изготовления полиуретанового сита:

- Проектирование сита, внутреннего армирующего каркаса и литьевых форм (при необходимости) силами конструкторского отдела производителя.

- Изготовление литейной (литьевой) формы для периметра сита и для ячеек (в случае отсутствия таких форм на заводе-изготовителе полиуретановых изделий.

- Выбор состава полиуретановой смеси, подходящей для заданных условий эксплуатации

- Изготовление металлического каркаса сита (в случае наличия каркаса)

- Литье полиуретана в форму с заложенным каркасом.

- Полимеризация (застывание) полиуретана.

- Финальная механическая обработка готового полимеризованного сита.

Ключевые факторы выбора полиуретановых сит

При выборе полиуретановых сит следует учитывать:

- Характеристики просеиваемого материала:

- Абразивность

- Влажность

- Склонность к налипанию

- Температура

- Фракция

- Параметры оборудования:

- Тип и модель грохота

- Амплитуда и частота вибрации

- Угол наклона просеивающей поверхности

- Требования к процессу:

- Необходимая производительность

- Требуемая точность разделения

- Непрерывность работы

- Экономические факторы:

- Начальные инвестиции

- Затраты на замену

- Потери от простоев

Выбор поставщика полиуретановых сит

Ключевые критерии выбора поставщика:

- Опыт работы в соответствующей отрасли

- Собственное производство с контролем качества

- Возможность изготовления нестандартных решений под индивидуальные требования

- Техническая поддержка и консультации на этапе подбора

- Гарантийные обязательства и сервисное обслуживание

- Опыт успешных внедрений и отзывы клиентов

Заключение о применении полиуретановых сит

Полиуретановые сита представляют собой современное и эффективное решение для классификации, просеивания и обезвоживания различных материалов в промышленности. Благодаря уникальному сочетанию свойств полиуретана — высокой износостойкости, эластичности, химической стойкости и возможности точной настройки характеристик — эти изделия обеспечивают значительные преимущества перед традиционными металлическими и резиновыми аналогами.

Экономический эффект от внедрения полиуретановых сит складывается из нескольких составляющих:

- Снижение частоты замены сит — в среднем от 2 до 10 раз по сравнению с металлическими и резиновыми аналогами

- Сокращение времени простоев оборудования и удлинение межремонтных периодов

- Снижение уровня шума на рабочих местах по сравнению с металлическими ситами

- Уменьшение энергопотребления грохотов за счет снижения веса просеивающих поверхностей по сравнению с металлическими ситами

Правильный выбор типа полиуретановых сит, формы ячеек и технических характеристик материала в соответствии с конкретными условиями эксплуатации позволяет максимизировать эффективность процессов просеивания и классификации, снизить эксплуатационные затраты и повысить общую производительность технологических линий.

Инвестиции в качественные полиуретановые сита от профессиональных производителей окупаются в короткие сроки за счет увеличения срока службы просеивающих поверхностей и повышения эффективности работы оборудования.

Производство сит из полиуретана следующих типов:

- Полиуретановые сита для грохотов в виде карт (модулей)

- Натяжные полиуретановые сита с фальцами для грохотов

- Полиуретановые сита для бутар мельниц и скруббер-бутар

- Полиуретановые сита для отсадочных машин

- Полиуретановые просеивающие маты flip-flow (Bivitec, Liwell и т.д.)

- О ячейках наших сит подробно здесь.

Производим аксессуары для сит (крепления сит, футеровки грохота и т.д.)

Чем хороши полиуретановые сита:

- Высокая износостойкость в сравнении с другими материалами.

- Менее шумные в работе, чем стальные сита.

- Можно сделать любые ячейки. Это дешевле, чем новые ячейки типовых резиновых сит, т.к. полиуретановые сита не требуют настолько дорогих пресс-форм, как резина.

- Можно сделать любой размер и форму крепления сит, чтобы удобно и быстро менять сита.

- Можно решить проблемы с низкой производительностью, залипанием ячеек, заклиниванием материала в ячейках.

Чем наши сита отличаются от других полиуретановых сит:

- Износостойкость. Для изготовления сит мы используем высококачественное полиуретановое сырье, превосходящее по физмех. характеристикам большинство отечественных марок. Во всех случаях, когда наши сита проходили сравнительные испытания на износ, наши сита работали как минимум не хуже полиуретановых сит любых европейских изготовителей.

- Мобильность производства. Еврогамма — небольшая компания, в основном мы производим мелкосерийную продукцию. Можем очень быстро изготавливать новые сита и вносить изменения в имеющиеся конструкции. Улучшение конструкции или новые ячейки сит, которые не сделает для вас крупный европейский производитель, для нас — не проблема.

- Мы производим сита на заказ быстро. В среднем от трех до шести недель.

Свойства полиуретановых сит в сравнении со стальными и резиновыми ситами:

Ячейки полиуретановых сит Еврогамма:

Размер ячеек: Для обезвоживания 0,1 мм, для классификации минимум 0,4 мм. Максимум 100х100 мм.

Форма отверстий: квадратная, щелевая, прямоугольная, треугольная, круглая, овальная, ромбовидная, шестиугольная (соты), а также фигурные ячейки против забивания и залипания.

Примеры ячеек наших сит:

Аксессуары для сит

Кроме ситовых панелей любого типа, мы можем также предложить:

- комплектующие для крепления сит (крепежные планки, крепления пробка-штырь, прижимные планки и бруски)

- защиту бортов грохота (футеровка боковин деки)

- защиту крепежных болтов (полиуретановые колпаки)

- подситники

и другие изделия, необходимые для комплектации деки полиуретановыми ситами. Вы можете заказать у нас аксессуары для сит как вместе с нашими ситами, так и отдельно. Мы производим стандартные полиуретановые крепления для наиболее популярных видов сит, и мы можем изготовить крепления и футеровки грохота на заказ по вашим чертежам.

Примеры полиуретановых крепежей и футеровочных элементов для дек грохотов: